Nhà máy của Panasonic tại Bình Dương có khoảng 1.000 lao động Việt Nam và sản xuất 9 triệu thiết bị điện cho thị trường trong và ngoài nước.

Nhà máy Panasonic Electric Việt Nam (PEWVN) là một trong những nhà máy sản xuất ổ cắm, công tắc điện lớn nhất Việt Nam, tọa lạc tại Khu công nghiệp Bình Dương và có diện tích 28.000 mét vuông.

Nhà máy xuất xưởng khoảng 9 triệu sản phẩm mỗi năm, với công suất sản xuất tối đa là 16 triệu sản phẩm. Sản phẩm chính ở đây là ổ cắm, công tắc điện hay còn gọi là “thiết bị đi dây”, chiếm gần 70% doanh thu và chủ yếu phục vụ thị trường Việt Nam, ngoài ra còn xuất khẩu sang Nhật Bản, Thái Lan. Tại Việt Nam, thiết bị cáp của PEWVN chiếm khoảng 50% thị phần.

Nhà máy Panasonic Electric Việt Nam (PEWVN) là một trong những nhà máy sản xuất ổ cắm, công tắc điện lớn nhất Việt Nam, tọa lạc tại Khu công nghiệp Bình Dương và có diện tích 28.000 mét vuông.

Nhà máy xuất xưởng khoảng 9 triệu sản phẩm mỗi năm, với công suất sản xuất tối đa là 16 triệu sản phẩm. Sản phẩm chính ở đây là ổ cắm, công tắc điện hay còn gọi là “thiết bị đi dây”, chiếm gần 70% doanh thu và chủ yếu phục vụ thị trường Việt Nam, ngoài ra còn xuất khẩu sang Nhật Bản, Thái Lan. Tại Việt Nam, thiết bị cáp của PEWVN chiếm khoảng 50% thị phần.

Tạo khuôn sản phẩm được coi là một trong những công đoạn phức tạp, đòi hỏi nhiều kỹ năng nhất và được thực hiện bởi công ty mẹ Nhật Bản. Đến nay, công đoạn này đã dần được chuyển giao cho nhân sự Việt Nam. Hình ảnh một công nhân đang mài khuôn phần ổ cắm dưới sự hướng dẫn của các chuyên gia nhà máy Nhật Bản.

Tạo khuôn sản phẩm được coi là một trong những công đoạn phức tạp, đòi hỏi nhiều kỹ năng nhất và được thực hiện bởi công ty mẹ Nhật Bản. Đến nay, công đoạn này đã dần được chuyển giao cho nhân sự Việt Nam. Hình ảnh một công nhân đang mài khuôn phần ổ cắm dưới sự hướng dẫn của các chuyên gia nhà máy Nhật Bản.

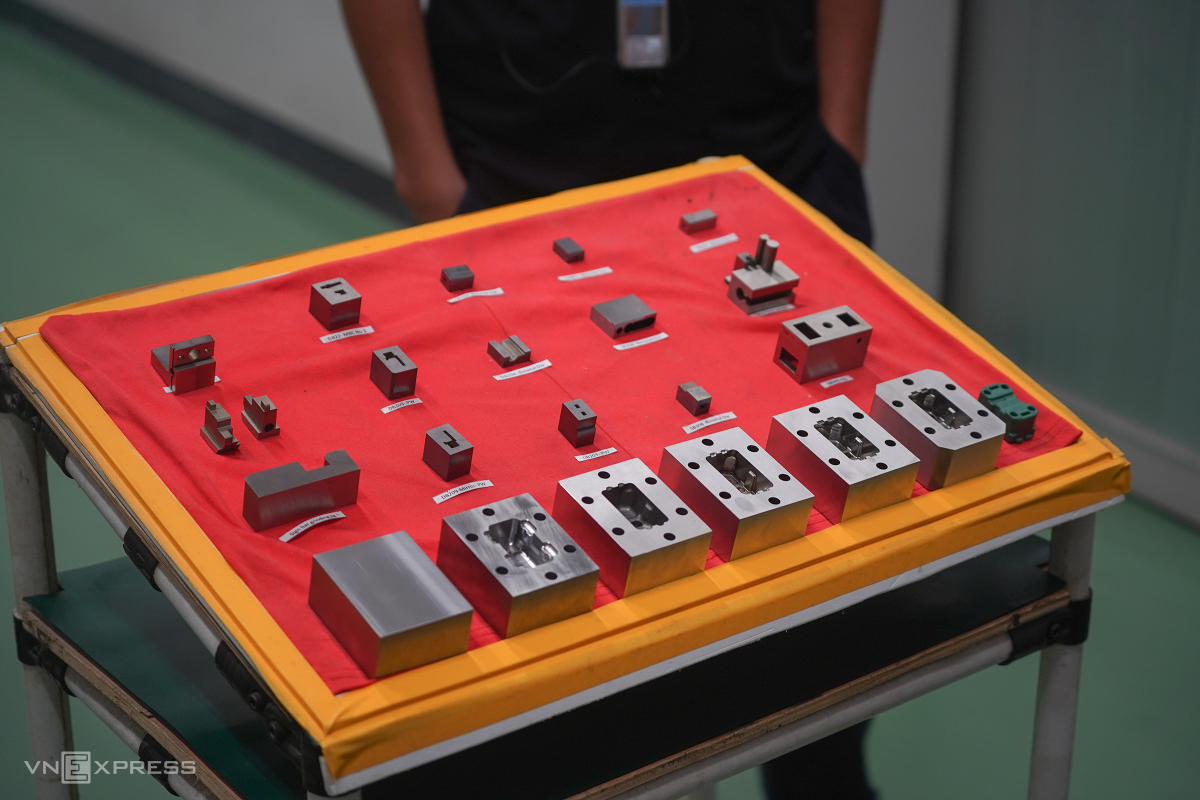

Mỗi ổ cắm và công tắc đều chứa hàng chục thành phần nhựa nhiệt dẻo, nhiệt rắn và kim loại. Mỗi thành phần như vậy đòi hỏi một khuôn. Trong hình, một mẫu khuôn được tạo ra sau đó được đưa vào máy để tạo ra các bộ phận trong một thiết bị điện.

Chuyển giao kỹ năng cho nhân sự Việt Nam giúp các nhà máy chủ động tạo, bảo trì khuôn mẫu trong quá trình sản xuất, đồng thời nhanh chóng phát triển sản phẩm mới dành riêng cho thị trường Việt Nam.

Mỗi ổ cắm và công tắc đều chứa hàng chục thành phần nhựa nhiệt dẻo, nhiệt rắn và kim loại. Mỗi thành phần như vậy đòi hỏi một khuôn. Trong hình là khuôn được tạo ra sau đó được đưa vào máy để tạo ra các linh kiện trong thiết bị điện.

Chuyển giao kỹ năng cho nhân sự Việt Nam giúp các nhà máy chủ động tạo, bảo trì khuôn mẫu trong quá trình sản xuất, đồng thời nhanh chóng phát triển sản phẩm mới dành riêng cho thị trường Việt Nam.

Một số sản phẩm hoàn thiện được tạo ra từ các bộ khuôn nêu trên. Sau khi tạo hình, chúng tiếp tục được đưa vào máy quay để loại bỏ các gờ. Ngoài việc đảm bảo về hình dáng, chất lượng, một trong những yêu cầu đối với bộ phận này là khả năng chống cháy.

Một số sản phẩm hoàn thiện được tạo ra từ các bộ khuôn nêu trên. Sau khi tạo hình, chúng tiếp tục được đưa vào máy quay để loại bỏ các gờ. Ngoài việc đảm bảo về hình dáng và chất lượng, một trong những yêu cầu đối với linh kiện này là khả năng chống cháy.

Các bộ phận sau đó được đưa vào máy lắp ráp tự động và thành phẩm được tạo ra trong khoảng 1,5 phút. Nhà máy cho biết tỷ lệ tự động hóa hiện nay là 42% và dự kiến sẽ tăng lên 90% vào năm 2025.

Các bộ phận sau đó được đưa vào máy lắp ráp tự động và thành phẩm được tạo ra trong khoảng 1,5 phút. Nhà máy cho biết tỷ lệ tự động hóa hiện nay là 42% và dự kiến sẽ tăng lên 90% vào năm 2025.

Do mức độ tự động hóa cao, công nhân chủ yếu đóng vai trò là người vận hành thiết bị, kiểm tra, đóng gói, v.v. Trong ảnh, nữ công nhân đang kiểm tra thành phẩm trước khi đóng gói vào hộp để chuyển sang công đoạn tiếp theo.

Do mức độ tự động hóa cao, công nhân chủ yếu đóng vai trò là người vận hành thiết bị, kiểm tra, đóng gói, v.v. Trong ảnh, nữ công nhân đang kiểm tra thành phẩm trước khi đóng gói vào hộp để chuyển sang công đoạn tiếp theo.

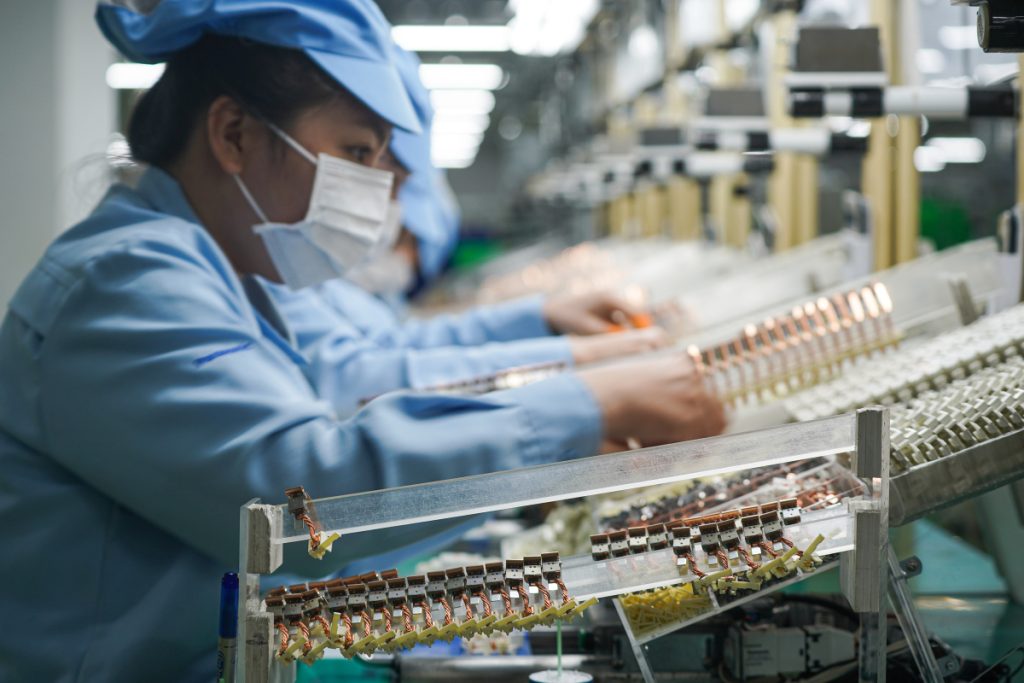

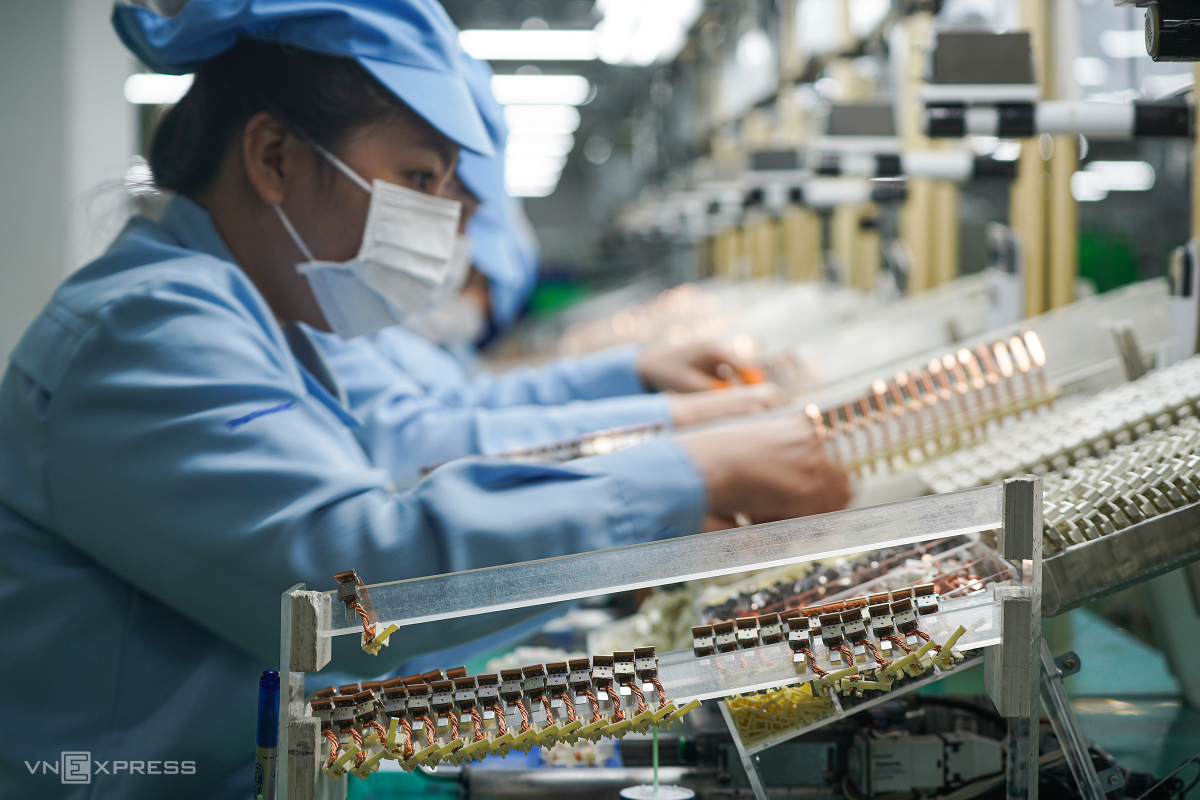

Máy cắt tự động là một trong những dòng sản phẩm sử dụng nhiều lao động nhất và được sản xuất chủ yếu cho thị trường Nhật Bản. Do độ phức tạp cao của sản phẩm, liên quan đến sự an toàn của hệ thống điện và người sử dụng nên các bộ phận đều được hoàn thiện thủ công và không thể tự động hóa được.

Trước khi đóng gói, mỗi sản phẩm đều được kiểm tra khả năng hoạt động với độ chính xác 0,1 độ C. Hiện nay, 17% sản phẩm nhà máy của PEWVN được xuất khẩu sang thị trường Nhật Bản.

Máy cắt tự động là một trong những dòng sản phẩm sử dụng nhiều lao động nhất và được sản xuất chủ yếu cho thị trường Nhật Bản. Do độ phức tạp cao của sản phẩm, liên quan đến sự an toàn của hệ thống điện và người sử dụng nên các bộ phận đều được hoàn thiện thủ công và không thể tự động hóa được.

Trước khi đóng gói, mỗi sản phẩm đều được kiểm tra khả năng hoạt động với độ chính xác 0,1 độ C. Hiện nay, 17% sản phẩm nhà máy của PEWVN được xuất khẩu sang thị trường Nhật Bản.

Nhà máy có 26 bộ hệ thống thiết bị đánh giá sản phẩm. Trong ảnh là hệ thống đánh giá độ bền của ổ cắm điện bằng cách mô phỏng nhiều thao tác cắm và rút phích cắm. Theo các nhà sản xuất, công tắc và ổ cắm có thể tồn tại hàng chục năm nếu bật tắt nhiều lần trong ngày.

Nhà máy có 26 bộ hệ thống thiết bị đánh giá sản phẩm. Trong ảnh là hệ thống đánh giá độ bền của ổ cắm điện bằng cách mô phỏng nhiều thao tác cắm và rút phích cắm. Theo các nhà sản xuất, công tắc và ổ cắm có thể tồn tại hàng chục năm nếu bật tắt nhiều lần trong ngày.

Bên cạnh việc xây dựng nhà máy mới, công ty cũng từng bước tăng số lượng lập trình viên lên 15 người nhằm đáp ứng nhu cầu “nội địa hóa” sản phẩm tại thị trường Việt Nam. PEWVN hiện có 1.500 nhân viên, phần lớn là người Việt Nam, trong đó có một số người Nhật trong ban điều hành.

Bên cạnh việc xây dựng nhà máy mới, công ty cũng từng bước tăng số lượng lập trình viên lên 15 người nhằm đáp ứng nhu cầu “nội địa hóa” sản phẩm tại thị trường Việt Nam. PEWVN hiện có 1.500 nhân viên, phần lớn là người Việt Nam, trong đó có một số người Nhật trong ban điều hành.

Lữ Quế